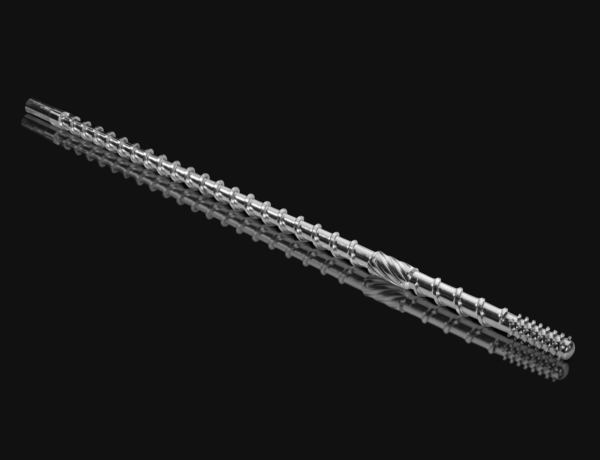

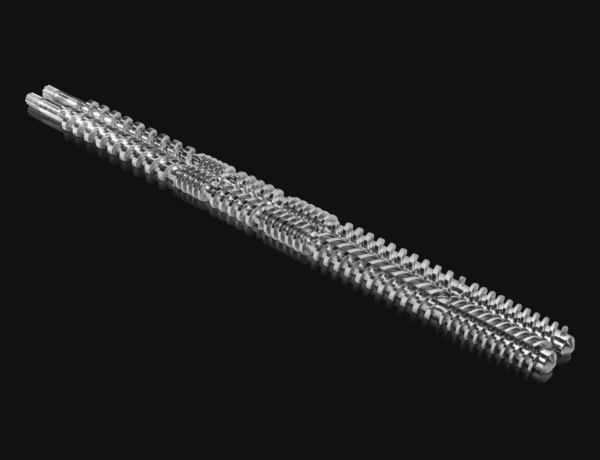

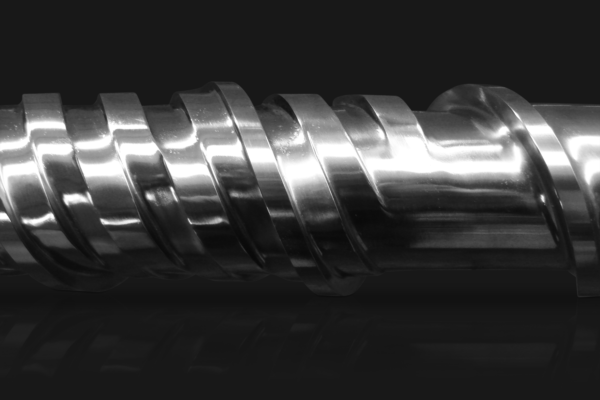

Passo variabile

Da molti anni Maxi Melt sviluppa geometrie viti basate sulle richieste specifiche dei clienti così da potere ottimizzare i loro processi di plastificazione. Una delle caratteristiche della vite è il passo variabile con cui è possibile determinare il tempo di fusione.

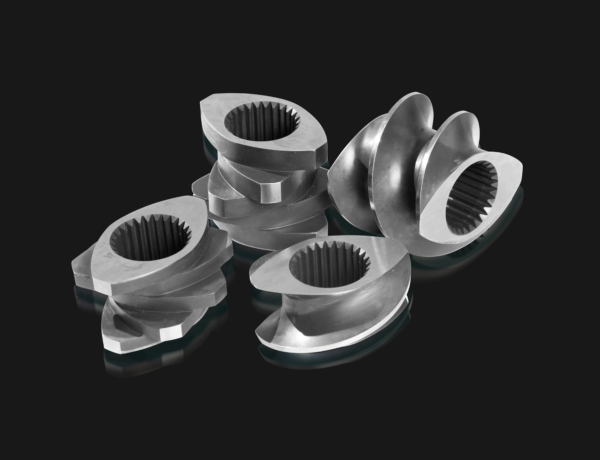

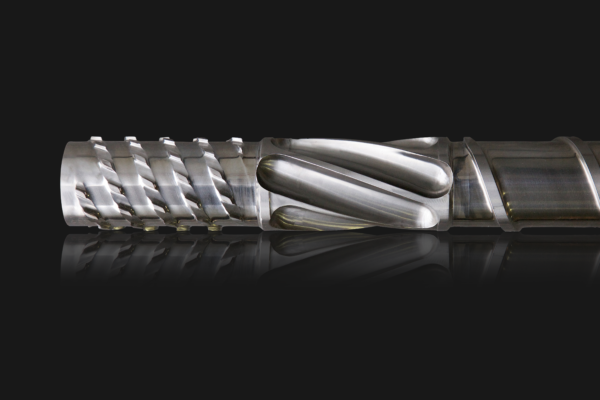

Miscelatori speciali

Nella fase di plastificazione, la vite ed il puntale sono i componenti più importanti del sistema, in quanto consentono la ripetitività di processo e determinano la qualità del manufatto. Maxi Melt ha 2 tipi di miscelatori per garantire una plastificazione ottimale ed un fuso omogeneo in grado di ridurre la quantità di masterbatch utilizzato e quindi di ridurre i costi.

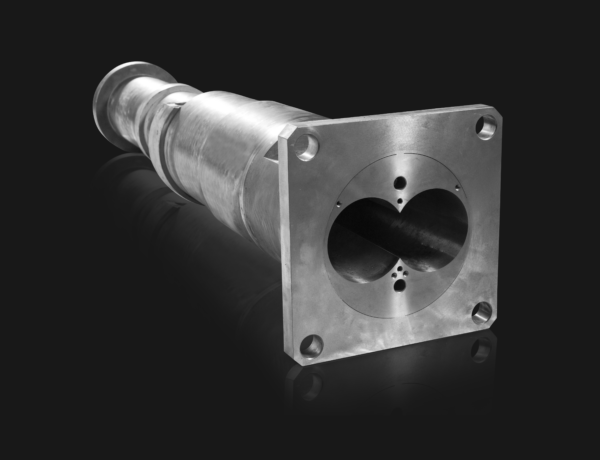

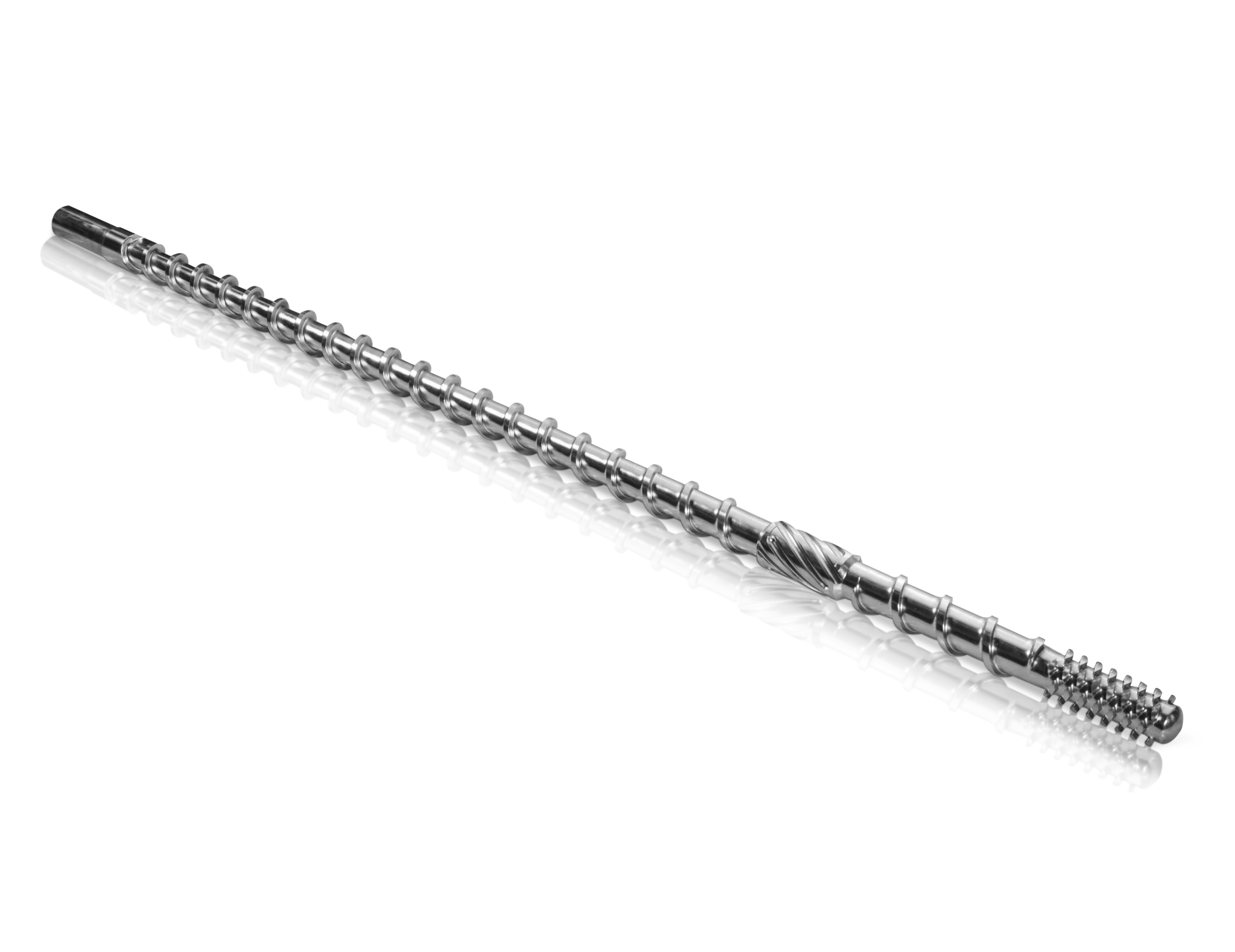

Nucleo conico

Il nucleo conico garantisce una transizione di plastificazione più lunga e meno compressa per il polimero, aumentando la velocità di plastificazione, migliora la resistenza meccanica dei manufatti, e offre un risparmio energetico, aiuta inoltre a ridurre gli scarti e migliorando così l'estetica dei manufatti: In altre parole, ottimizza il processo di plastificazione.

Viti studiate su misura

Non è semplice sviluppare una vite di plastificazione con una geometria adatta a tutti i polimeri. I produttori di macchine spesso forniscono una vite universale con geometria standardizzata. Questa cosiddetta vite universale spesso è limitata ad un gruppo di polimeri e non è indicata per la plastificazione dei processi più delicati che richiedono velocità.

Grazie alla nostra comprovata conoscenza dei processi di plastificazione siamo in grado di fornire viti studiate per ottimizzare ogni specifico processo produttivo.

Tutti i polimeri sono eccellenti isolanti termici. La fusione del granulato richiede tempo, il che è in contraddizione con le esigenze di produttività del processo di plastificazione. Maxi Melt utilizza un nucleo conico per aumentare la lunghezza/tempo di fusione del granulato.

Rapporti di compressione e miscelazione

Il rapporto di compressione influisce sull'intero processo di plastificazione:

Se troppo alto degrada il polimero nella zona di compressione influendo sulla qualità del manufatto, per esempio creando puntini neri e striature, diminuendo le proprietà meccaniche del prodotto o influenzando negativamente la superfice, causando quindi un aumento di scarti.

Un rapporto di compressione troppo basso spesso crea degli infusi nella zona di miscelazione e quindi la vite non riesce a garantire un fuso corretto e omogeneo.

Maxi Melt ha la soluzione giusta per risolvere questi problemi ed è in grado di offrire soluzioni performanti.

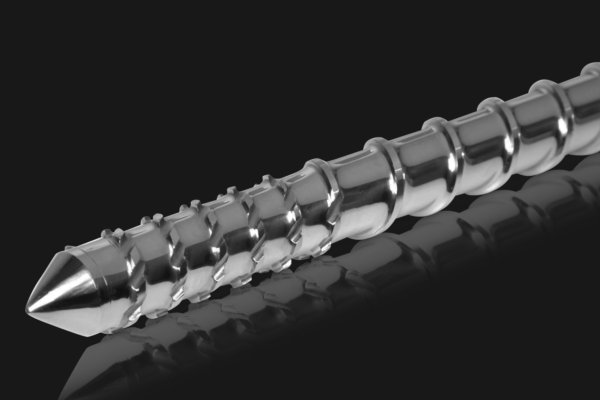

Esempi di vite Maxi Melt

La progettazione della corretta geometria vite diventa sempre più importante per aumentare la competitività dell'azienda.

Per ottimizzare l'omogeneizzazione la maggiore parte delle viti Maxi Melt ha un miscelatore a spinotti in testa.

Per migliorare ulteriormente la miscelazione dei masterbatch, esiste la possibilità di aggiungere un ulteriore miscelatore maddock oppure pineapple.

Per ottenere una miscelazione ancora migliore, abbiamo la tecnologia per fornire una vite a camme Maxi Melt Extreme.

Viti ad alte performance. Le viti a barriera garantiscono un migliore output e assicurano una plastificazione ottimale del granulo. L’effetto di laminazione impedisce al granulo non fuso di superare la zona barriera, migliorando la miscelazione e l’omogeneizzazione.

Viti ad alte performance. Le viti a barriera con miscelatore, disponibile in diverse configurazioni a seconda del prodotto finito, assicurano non solo un output ottimale, ma anche un’elevata capacità di miscelazione. Sono particolarmente indicate per l’utilizzo con materiali eterogenei e 100% macinati.

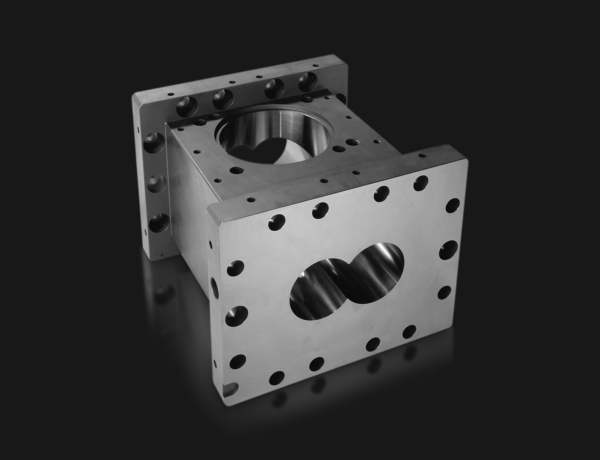

Altri prodotti

Altri articoli per l'unità di iniezione ed estrusione sono disponibili; facendo un clic sulle immagini potete ottenere maggiori informazioni.

it

it nl

nl de

de en

en es

es