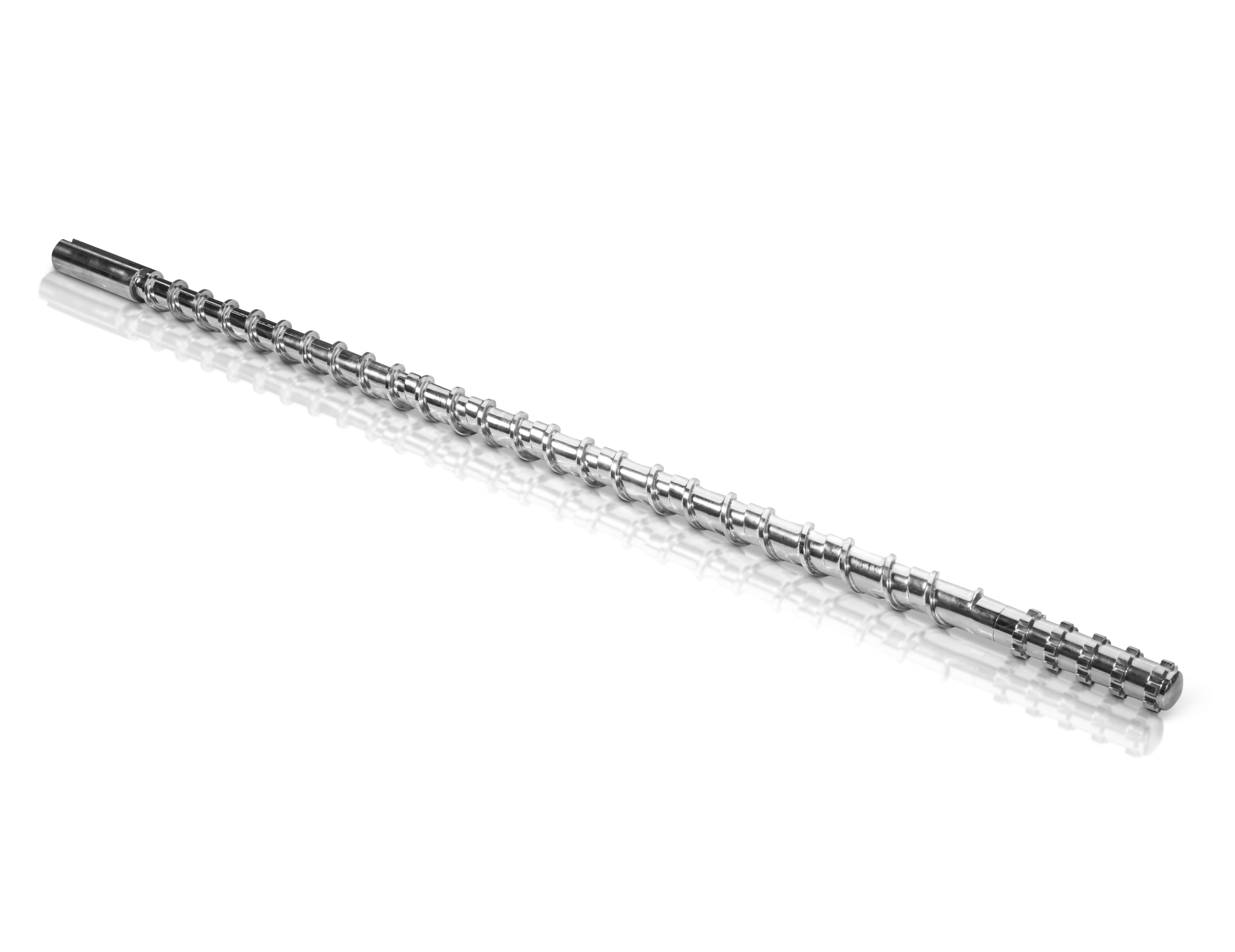

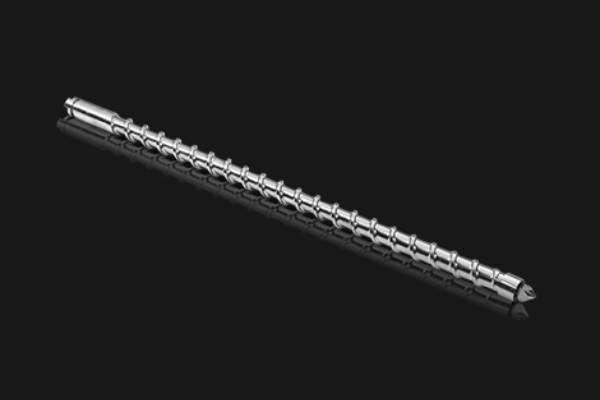

Husillos de inyección

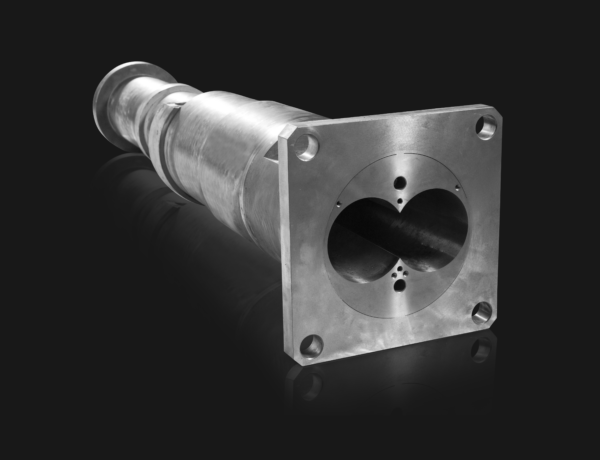

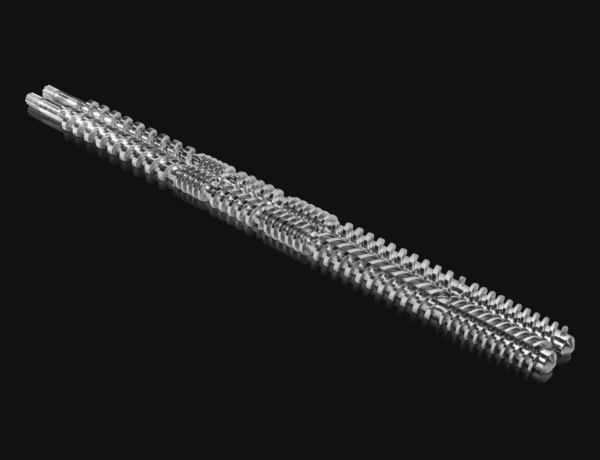

Podemos suministrar una gama completa de husillos de inyección. Basándonos en nuestra amplia experiencia, podemos recomendar el tipo de acero y el tratamiento superficial adecuados para minimizar el desgaste. Según las necesidades del cliente podemos proponer acero nitrurado, acero inoxidable, acero para herramientas y también aceros sinterizados (CPM/PM).

Husillos según las especificaciones del OEM

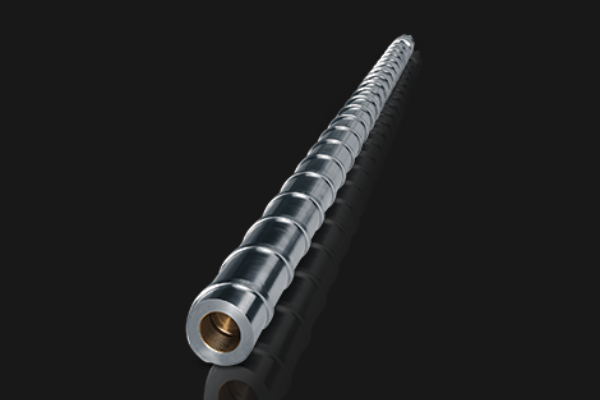

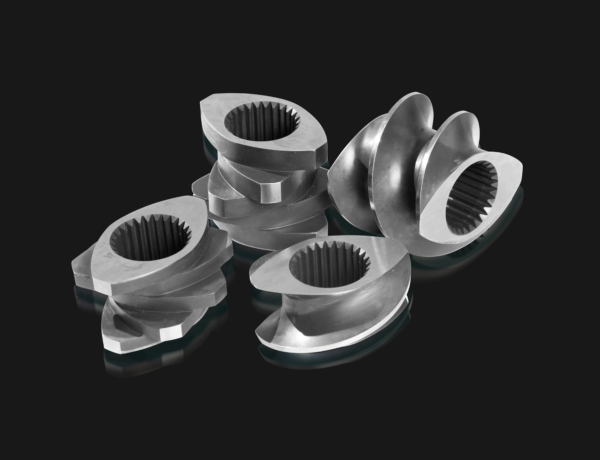

El husillo es el corazón del proceso y determina la productividad y la calidad de la pieza moldeada. Por esta razón, podemos suministrar husillos con un diseño Maxi Melt que puede ayudarle a optimizar su producción.

Proporcionar una mejor superficie

Nuestros tornillos pueden ser entregados con todo tipo de tratamientos para mejorar las condiciones de la superficie y mejorar la plastificación. Un mejor acabado superficial mejorará la plastificación y reducirá la tasa de rechazo. Todas estas mejoras son estándar para nosotros, por lo que podemos vincular el cumplimiento de estos objetivos a la compra del husillo.

La ventaja de nuestros husillos de inyección

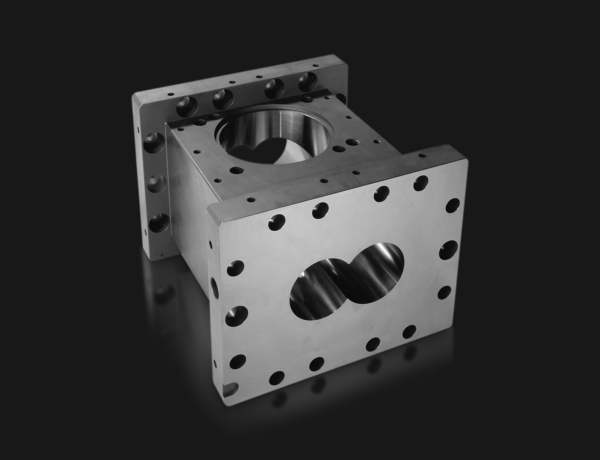

La maquinaria más moderna y las instalaciones CAD CAM hacen posible la fabricación de productos complejos de alta calidad con tolerancias muy ajustadas a partir de diferentes tipos de materiales que se seleccionan caso por caso con un acabado superficial alto adecuado para soportar las condiciones de desgaste y/o corrosión.

Materiales para la plastificación de husillos

La elección del material de los husillos es importante para tener el rendimiento de plastificación adecuado para reducir los problemas de desgaste y corrosión.

-

MM code

Material de base

Tratamiento

Abrasive wear resistance

Corrosive wear resistance

-

MM31Templado y revenidoNitruración++

-

MM41Templado y revenidoNitruración++

-

MM34Templado y revenidoNitruración++

-

MM39Templado y revenidoTempra++++

-

KPM1Acciaio da polveriTempra++++++++

-

KPM2Acciaio da polveriTempra++++++++++

-

MM codeMM31

-

Base MaterialQuenced and Tempered

-

TreatmentNitriding

-

Abrasive wear resistance+

-

Corrosive wear resistance+

-

MM codeMM41

-

Base MaterialQuenced and Tempered

-

TreatmentNitriding

-

Abrasive wear resistance+

-

Corrosive wear resistance+

-

MM codeMM34

-

Base MaterialQuenced and Tempered

-

TreatmentNitriding

-

Abrasive wear resistance+

-

Corrosive wear resistance+

-

MM codeMM39

-

Base MaterialQuenced and Tempered

-

TreatmentHardening

-

Abrasive wear resistance+

-

Corrosive wear resistance+++

Materiales de soldadura para las aletas de los husillos.

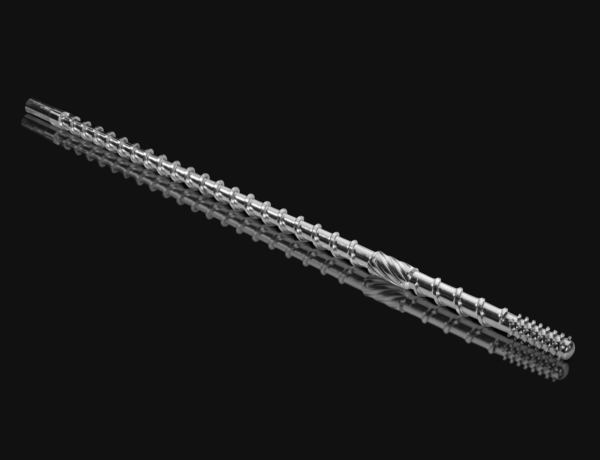

Para tamaños de husillos más grandes, a menudo utilizamos materiales nitrurados con las punteras del husillo soldadas con diferentes opciones de materiales. Esto se hace para crear una protección contra el desgaste/corrosión o para mejorar la fricción/lubricación.

-

MM CODE

Soldadura en filetes

Tecnología

ABRASIVE WEAR RESISTANCE

CORROSIVE WEAR RESISTANCE

-

MM120Aleación base cobaltoPTA++++++

-

MM50Aleación base hierroTIG++++++

-

MM560Aleación base níquelPTA++++++++

-

MM570Aleación base níquelPTA+++++++++++

-

MM830Aleación base níquelPTA++++++++++

-

MM4900MolibdenoHVOF+++++++++

-

MM6000Carburo de tungstenoHVOF++++++++++++

-

MM CODEMM120

-

FLIGHT ARMORINGCobalt Base Alloy

-

TECHNOLOGYPTA

-

ABRASIVE WEAR RESISTANCE+++

-

CORROSIVE WEAR RESISTANCE+++

-

MM CODEMM50

-

FLIGHT ARMORINGIron Base Alloy

-

TECHNOLOGYTIG

-

ABRASIVE WEAR RESISTANCE++++

-

CORROSIVE WEAR RESISTANCE++

-

MM CODEMM560

-

FLIGHT ARMORINGNickel Base Alloy

-

TECHNOLOGYPTA

-

ABRASIVE WEAR RESISTANCE++++

-

CORROSIVE WEAR RESISTANCE++++

-

MM CODEMM570

-

FLIGHT ARMORINGNickel Base Alloy

-

TECHNOLOGYPTA

-

ABRASIVE WEAR RESISTANCE++++++

-

CORROSIVE WEAR RESISTANCE+++++

-

MM CODEMM830

-

FLIGHT ARMORINGNickel Base Alloy

-

TECHNOLOGYPTA

-

ABRASIVE WEAR RESISTANCE+++++

-

CORROSIVE WEAR RESISTANCE+++++

Recubrimientos para husillos

En la mayoría de los casos, estos revestimientos se utilizan para reducir la fricción, y por lo tanto mejorar la plastificación, o proteger contra la corrosión.

-

Capa

Tratamiento superficial

Tecnología

Dureza µm

Espesor de la capa (mm)

Color

Coeficiente de fricción Ra

-

MMFCFlash cromoPlating58/60 HRC0,02/0,03 MMPolissage élevé0,17

-

MMTCCromadoPlating58/60 HRC0,10/0,15MMPolissage élevé0,17

-

MMCRNALCRNPvd2800-3200 HV2-8 µmViolet0,35

-

MMZRNZRNPvd2600-3100 HV2-4 µmJaune clair0,45

-

MMTINTINPvd2000-2500 HV2-4 µmJaune d'or0,45

-

MMNOXCRNOXPvd2000-2500 HV2-4 µmArc -en-ciel irisé0,25

-

MMHDLCHDLCPvd5000 HV1-3 µmArc-en-ciel noir0,05/0,15

-

MMEXTHDLCArco2500 HV2-6 µmGris0,3/0,4

-

CoatingsMMFC

-

Surface CoatingFlash Chromium

-

TechnologyPlating

-

Hardness µm58/60 HRC

-

Thickness0,02/0,03 MM

-

ColorHigh Polishing

-

Friction Coefficient Ra0,17

-

CoatingsMMTC

-

Surface CoatingThickness Chromium

-

TechnologyPlating

-

Hardness µm58/60 HRC

-

Thickness0,10/0,15MM

-

ColorHigh Polishing

-

Friction Coefficient Ra0,17

-

CoatingsMMCRN

-

Surface CoatingALCRN

-

TechnologyPvd

-

Hardness µm2800-3200 HV

-

Thickness2-8 µm

-

ColorViolet

-

Friction Coefficient Ra0,35

-

CoatingsMMZRN

-

Surface CoatingZRN

-

TechnologyPvd

-

Hardness µm2600-3100 HV

-

Thickness2-4 µm

-

ColorClear Yellow

-

Friction Coefficient Ra0,45

-

CoatingsMMTIN

-

Surface CoatingTIN

-

TechnologyPvd

-

Hardness µm2000-2500 HV

-

Thickness2-4 µm

-

ColorGold Yellow

-

Friction Coefficient Ra0,45

-

CoatingsMMNOX

-

Surface CoatingCRNOX

-

TechnologyPvd

-

Hardness µm2000-2500 HV

-

Thickness2-4 µm

-

ColorIridescent Rainbow

-

Friction Coefficient Ra0,25

Ejemplo de Husillos

Basándonos en todas las opciones de material y tratamiento, seleccionamos algunos ejemplos de configuración de husillos, frente al procesamiento de polímeros.

Discover more products

We have five different alloy solutions listed in the tables below. We qualified the quality of the different alloys according abrasion and or corrosion resistance to enable a quick selection.

es

es nl

nl de

de en

en it

it